发动机涡轮

向心径流式涡轮已被广泛采用。通常是将其用摩擦焊或 电于束焊焊接在轴上。涡轮必须能承受与压气机同样高的转速和在高达900K的废气温度下运转。涡轮是由耐高温抗蟠变 钢(如713C镍铬铁耐热耐蚀合金,含80%镍, 14%铬,6% 铁及少量的锰、硅或铜)采用熔模铸造而成的。对涡轮的材 料性能的要求极高,然而,这是一种很容易从气轮机工业界 得到的材料。涡壳也必须承受与叶轮同样高的废气温度,虽 然,它并不承受交变应力,但应具有足够的机械强度以承受 转子的冲击。涡壳大多采用球墨铸铁砂型铸造或壳型铸造得 到,并且还要求在900K的温度下不起氧化皮。更高的温度 时则要使用耐蚀高镍铸铁铸造,但其成本更高且易于热裂损坏。

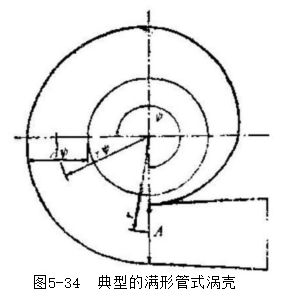

除了极少数压比特别高的应用场合外,都是采用无叶式 涡轮定子,因其价格便宜并且定子出口废气的角度在某种程 度上能够随质量流量的变化而改变,在某一瞬时流量范围内 还能获得高的效率。在极个别情况下,当定子喷嘴与此类涡 轮增压器结合在一起时,其喷嘴环系用耐蚀高镍铸铁铸成, 而喷嘴叶片是由镍铬合金制成。转子进口处气体的角度是由 喷嘴叶片的角度和无叶涡壳的几何形状所控制。后者(见图 5-34)由涡形管进口与无叶式定子组合而成。根据给定的 质量比流量及进气密度,气体的切向速度可通过横截面积的 大小来确定。涡形管的设计应使流出的气流均匀地围绕着转 子的周围运动。再者,在给定的质量比流量和空气密度下,

叶轮进口速度的径向分量是由转子顶圆的截面积所确定。转 子顶圆的截面积和涡形管进口处面积A (图5-34)控制着转 子进口处的气流角度。改变这个角度也就改变了涡轮的实际 流量。因此,要末改变截面积A, 使涡壳的涡旋半径跟着变 化,或是让定子喷嘴环随着叶片角度而变更。这样均可适应 每一种转子的设计方案,以满足特定发动机的需要。当废气进入涡轮后就对涡 轮进行强力加速 , 同 时压气机中的废气就开始 扩压。对涡轮获得的加速 气流,很容易通过流体动 力学对其进行流量控制。 因此,涡轮的设计就比压 气机的设计要容易得多。 就空气质量流量的变化来

说,涡轮的误差就要更大一些。所以,一种转子就可配用多种不同截面积的无叶涡 壳。只有很少几种涡轮转子按系列组修整成不同角度以适应 较大范围发动机尺寸改变的需要。

大多数涡轮的涡壳具有双进气口 (如图5-31所示) 。 双进气口是用来隔开各气缸排气门登开时产生的排气脉冲。 例如:一台典型的六缸发动机的排气歧管是由两节组成,每 一节与三个气缸相连接,分别将废气引入涡轮的两个进气 口。在轿车发动机上装用的恳单个进气口的涡壳。其目的在子 当发动机高速运转时,通过废气放气阀门排出涡轮周围的一 些多余的废气。这样可以减少涡轮和压气机的功率消耗,同 时也降低了增压压力,从而可避免在发动机全速满负荷运行 时,增压器增压压力过高的倾向。

由于涡轮对气流的导流要求没有压气机严格,所以,涡 轮的叶轮只有很少几片叶片。由于受力状态和工艺方面的原 因,涡轮叶片比压气机叶片要厚一些。它们必须能承受发动 机排气系统所产生的废气压力脉冲。为了减少叶轮背部的转 动惯量,总是在叶片之间切去一部分,尽管这样做会使效率略有降低,但就减小各种应力和能更快的加速而言还是合算 的。值得注意的是:由于温度的影响,转子与壳体之间的间隙 是重要的,推力轴承的轴向间隙和各部件之间的装配公差均 应规定得稍大一些。由此就会由于间隙和泄漏的损失,使废 气涡轮的实际效率比通常的效率要低一些。为防止排气歧管 接头膨胀,用一特制的进气凸缘经排气歧管再把涡轮机固紧 装到发动机上。

随便看看

- 2024-09-14燃料系统的排气-挖掘机点检整备篇

- 2024-09-19阀的流量系数-液压传动基础知识

- 2024-09-20电力启动的增速措施

- 2024-09-14警告牌,纯正部件,水、油的温度-挖掘机点检整备篇

- 2024-09-12注意工作机械-挖掘机安全使用维护手册