外啮合低压齿轮泵

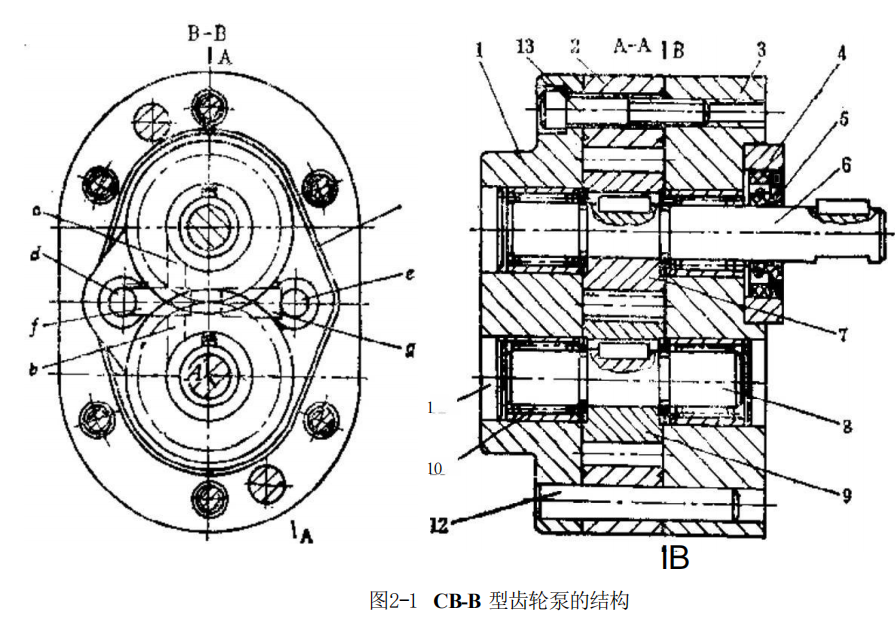

CB-B型泵的结构和工作原理 CB-B 型齿轮泵是我国较为典型的低压系列齿轮泵,其型号意义:

1-后盖;2-泵体;2-前盖:4-套;5-密封圈:6-输入轴;7-主动齿轮:8-轴;9-齿轮;10-滚针轴承;11-网盖;12-定位销;13-螺钉

该泵结构如图2-1所示。它由前盖3,泵体2和后盖1组 成。一对齿数租同的齿轮7和9装在泵体2内,它们采用平键 被连接在主动轴6和从动轴8上,轴6与轴8由前盖3和后盖 1上4只滚针轴承10来支承。圆锥定位销12将泵体与前、后 盖定位,由6个螺钉13紧定。为保证传动灵活、齿轮端面与泵 盖问的辅向间隙为0.025~0.06 mm, 齿顶与泵体内壁的径向 间隙,一般为0.13~0.26 mm。前盖3上压有套4 , 其内孔 中,嵌装着密封圈5可防止输入轴6转动时油液的向外甩出。

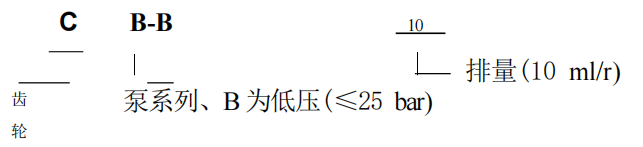

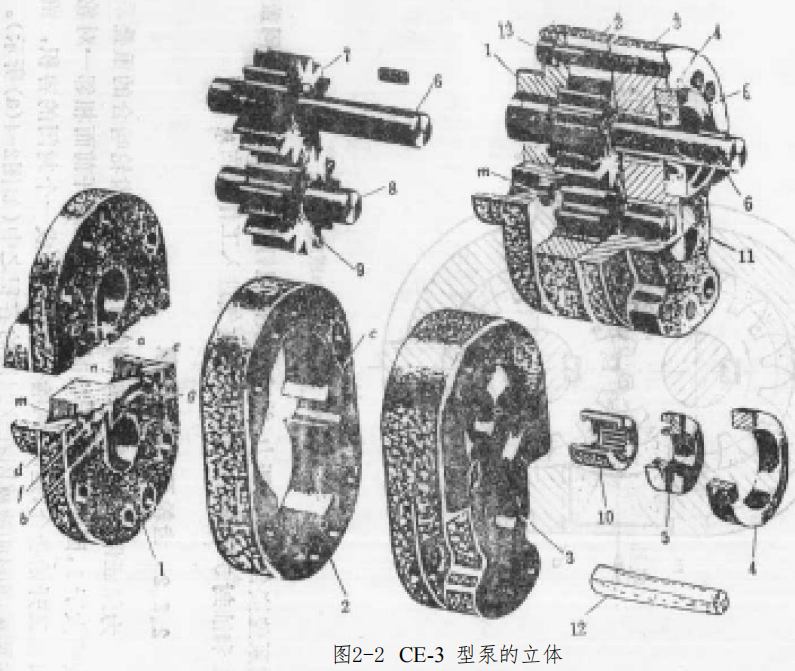

图2-2为CB-B 型泵的轴侧装配图及零件分解立体图,序号与图2-1相同。齿轮泵的工作原理如图2-3所示。齿轮泵的内腔被租互 啮合的轮齿分左、右d 和 e 两部分。若齿轮按图示方向旋转 时,则左腔d 为吸油腔,右腔e 为压油腔。在吸油腔中,啮合署 的轮齿逐渐脱开而密封容积增大,形成局部真空,油液便在火气 压力作用下通过吸油孔m 进入吸油腔d。在压油腔,轮齿相继 啮合,当轮进入齿间时,容积减少,由吸油腔d 带至压油腔e 的 油液便从排油孔n 被压出泵外。 CB-B 型采用内泄漏结构,前后端盖上都铣有槽a 和b, 使 轴向泄漏的油液经通道α和b 流回吸油腔(参见图2-1)。 在泵体2的两端面上都铣有压力卸荷槽c, 侧面泄漏的油 液,由此槽流向吸油腔,这样,即可防止向外泄漏,又可降低泵体与泵盖接合面处的压力,并减少紧固螺钉13的拉力。三只闷盖 11和油封5可防油向外泄漏及空气进入工作腔内。

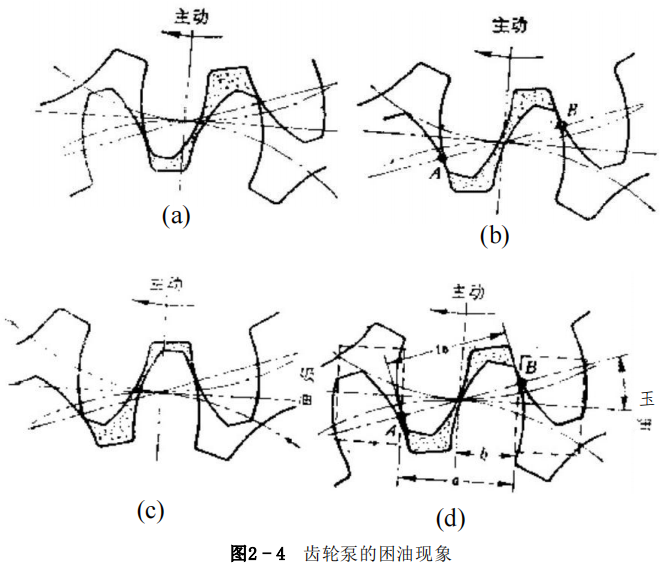

2,2.2 齿轮泵的困油现象 为保证齿轮泵连续供油和传动乎稳,其齿轮啮合的重登系 数应大于1,因此齿轮付旋转时,一对齿未脱开前而相邻一对轮 齿便又开始啮合,这时,两啮合轮齿间形成一个封闭的容积,留 在两齿间的油液就困在这封闭的容积之中(如图2-4(a) 所示)。 齿轮继续旋转,容积巡渐减小,直到两个啮合点A、B 处于节点两侧的对称位置时(如图2-4(b) 所示),封闭容积最小。再继续 转动,封闭容积又逐渐增大,直到图2-4(c) 所示的最大位置。 在封闭容积减小时,被困油液受挤压,压力急剧上升,油液从 零作接合面的缝隙中强行挤压,使齿轮和轴承受到很大的径向 压力,当容积增大时,又产生局部真空,使溶于液体中的空气分 离出来,油液要蒸发汽化,致使油液产生气泡,使流量不均句或 造成很大噪音。这种现象叫困油现象。 为消除困油现象,CB-B 型齿轮泵在前、后盖板1与3上开 了两个卸荷槽(如图2-4(d)中虚线所示),其中一个通压油腔, 即立体图2-2中的g 槽,另一个通吸油腔,即立体图2-2中f槽。当两啮合间的封闭容积在减小的过程中,则保持与压油腔 相通,而当封闭容积增大时,保持与吸油腔相通。这样可避免困 油现象,减小噪音,延长泵的使用寿命。

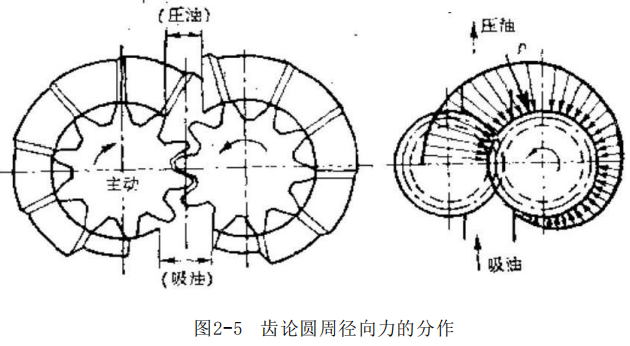

2.2.3 齿轮泵的径向力不平衡问题 齿轮泵在工作时,吸油腔与压油腔之间存在压力差。沿齿 轮外圆,从吸油腔到压油腔,压力可视为逐渐升高的。压力的 分布如图2--5所示。这个压力使齿轮及轴承承受了不平衡的 径向力。作用齿轮及轴上的径向力合成为一个合力p, 油压越 高,p 力越大。它直接影响到轴承的寿命,甚至使轴弯曲,发生 齿顶与泵体内孔碰擦而影响正常的工作。

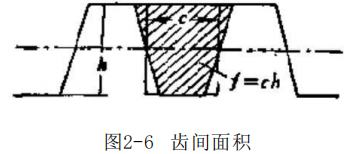

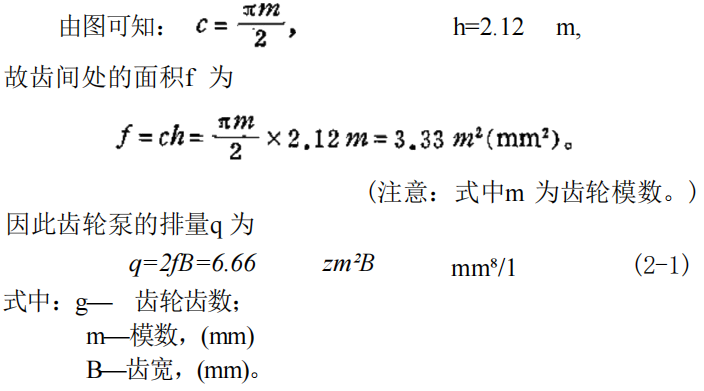

为了减小CB-B 型齿轮泵径向不平衡力,人们常采取缩小 压油口的方法,使压力油径向作用于齿轮上的面积减小,一般 仅作用1~2个齿的范围。从而径向力也相应地减小。但是,在 径向力作用下,轴仍有可能弯曲以及发生轴承局部磨损,为了防 北因此而产生齿顶与泵体碰擦,可将CB-B 型泵径向间隙加大到0.13~0.16 mm, 由于齿顶与泵体孔沿圆周方向的封油长度 很长,并且齿轮旋转方向又恰好与圆周泄漏方向相反,因此加大 些径向间隙,仍不会造成过大泄漏。实践证明:通过径向间隙的 泄漏量仅占齿轮泵泄漏量的15~20%,而轴向间隙的油漏量却 占75~80%。 2.2.4 平均输油量的计算 齿轮泵每转一转所排出的油量等于一对齿轮所有齿间(齿 谷)容积之和。为便于理解,现设若齿间面积与模数及齿高相同 的齿条的面积近似,如图2-6所示。

齿轮泵的理论流量Q 则为 Q₁=6.66 zm²B·n·10-8,(1/min), (2-2) 式中:第-齿轮泵转速,(r/min)。 其余单位与前相同。 再考虑到泵的容积效率,η,,则齿轮泵的实际流量Q, 为 Qs=6,66 zm²B··ηv·10-6(1/min)。 (2-3) 以上公式表示出泵的平均输油量。事实上,齿轮泵的输油 并不是均匀的,而是脉动的。齿数越少,脉动越大。由上述公式 还可知: (一)输油量与齿轮模数的平方成正比,在压缩齿轮泵体积 的前提下,为获得大的输油量,常选取较大的齿轮模数而减少齿 数。 (二)在一定泵体体积下,齿数越多,流量脉动越小,输油越 均匀。但齿数增加后,重叠系数增大,困油现象会严重。齿数过 少,流量脉动加剧。 一般外啮合齿数常取8~19之间。齿数小 于14时,为避免加工时产生根切现象,需要变位修正。 (三)输油量与转速成正比,但转速不能无限制提高,转速过 高,齿轮圆周速度则加快,巨大的离心力会造成吸油不足,产生 空穴现象。国产泵齿轮的最大圆周速度多不大于6m/s, 否则容 易损坏轴承。

随便看看

- 2024-12-04叶片式油马达的故障排除与修理

- 2024-09-19压力控制阀-液压传动基础知识

- 2024-09-13与点检、整备相关的注意事项-挖掘机安全使用维护手册

- 2024-10-04元器件构成电子产品的基本元素

- 2024-09-18电阻元件 -电路基础知识