柴油发动机热量析出计算

柴油机热量析出计算

为了评定柴油机的性能,例如功率、效率、起动情况、 排烟和噪声,仅测量气缸压力的变化情况是不够的,更重要 的是了解热量析出情况。热量析出(热输出)实质上是热力 学问题,可以通过分析实测的气缸压力图来获得。此外,如 果已知输出热量,就能推算出发动机压力和温度的变化。

在评定热量析出情况方面已取得很大进展,但目前的方 法仍靠某种假设和近似值。这是由于:

(a) 柴油机燃烧中物理和化学特性共存并相互于涉。

(b) 事实上所涉及的过程,不可能简单地通过试验来确 定。因为它们是在极短时间内产生的,而且是在气缸高压力 和高温度情况下出现的。

对于多数研究,实在没有必要搞复杂的热量析出计算。 因此,这一章提供一种通过实测的气缸压力图和对各个燃烧 阶段的分析来推算出热量析出的近似方法,通常与这些计算 有关的假设和误差也要论述。

1.6.1 热量析出的基本理论

在内燃机的气缸中,随着燃料进入气缸,部分能量转变 为机械功,部分能量随废气排离气缸,部分能量通过热传导 到缸壁上散逸,如果压力和温度变化以及气体和缸壁之间的 热传导的规律为已知,就能推算出热量析出模式。

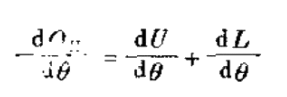

热力学的第一定律,按与曲柄角有关的微分形式可写 为:

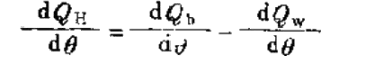

式中,热量析出(热输出)QH, 随工作气体的内能U 及其产生的输出功L 的变化而改变。换句话说,Qn 是表示 工作气体吸收的热,并且可视为供给的燃料热量与释放到缸 壁上的热量之差,那就是

这里Qb 是指在各曲柄角增大时,燃料燃烧所释放的热 (即:燃料的热量);Qw 是指曲柄角增大时,缸内气体传 到气缸盖、活塞顶和缸套暴露部分的热量损失。

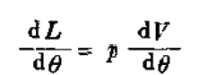

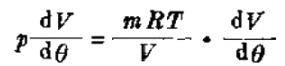

作为理想气体,dL=pdV 故,

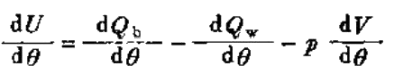

因此,[按公式(1)~〔3〕气体内能的变化将为:

目前,理想气体状态的公式为: pV=mRT, 因此,p= mRT/V, 所 以

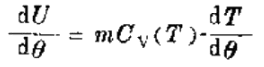

略去局部浓度对内能的影响,并假设它仅是气缸气体温 度的一个函数,则:

将式(6)和式(5)的dV/dθ 和 pdv/de 代 入 到 式 ( 4 ) 中,式(4)即为:

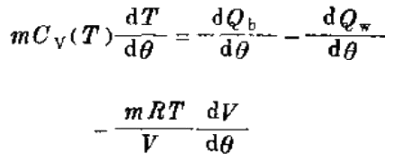

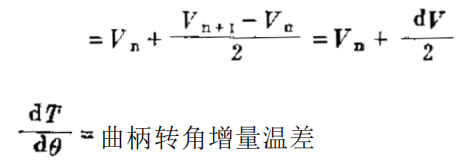

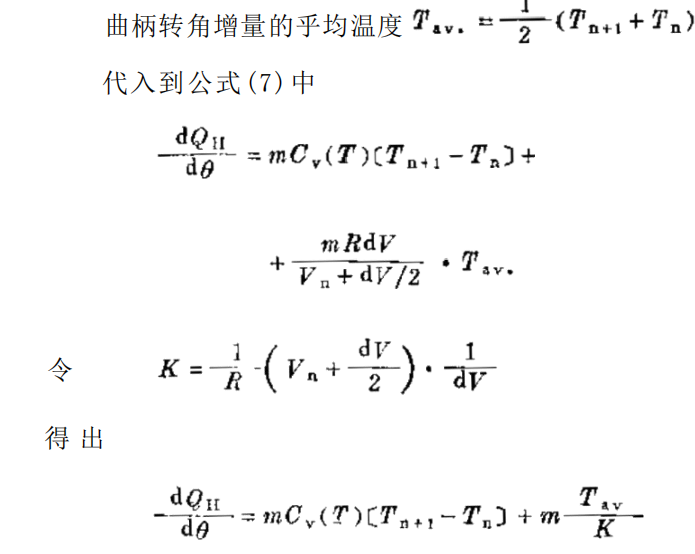

(mRT/V)(dV/dθ) 即活塞所做的功率。 使用逐步法来简化公式(7)的计算。通常用曲柄转角一 度的增量,推算出下列关系:

Vstep= 两步之间的平均容积

式 中:m—— 混合气燃料的质量(气体+燃料 ) ; R —-气体常数; Cy(T)-— 定容比热,作为温度和空燃比的函数; V—- 容 积 ; T 温度。

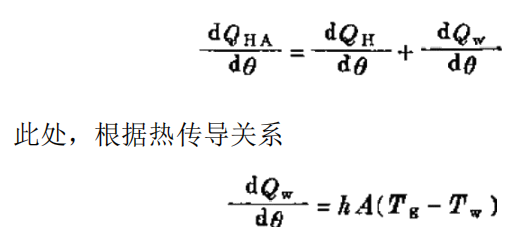

(n) 代表曲轴转角范围内的某一个特定位置,av. 表示平均。 Qn 是供给的燃料热量Qb 和释放到缸壁上的热量Qw之 差,参看公式(2)。因此,为了计算实际的(绝对的)热量 析出率QHA, 传到缸壁上的热损失必须加上dQh/de, 即 :

式中:Tg—— 气体温度; Tw- 缸壁温度; A——燃烧室内露出表面积的总和; h——传热系数(使用Eichelberg 或 其 它 的 关 系 式 ) 。 例如 h=1.015×10-43√。·√(pgTg)

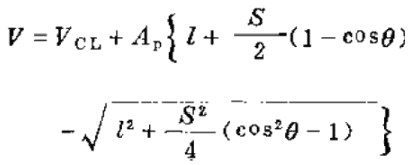

式中:p ——活塞平均速度; Pg——气体压力。 从活塞连杆机构的几何图形,可以得出每一步的容积, 如

式中:VcL—- 气缸余隙容积; Ap---- 活塞顶面积; 1——连杆长度; S-— 行程。

定容比热Cγ 的近似关系可由下式得出: 0y(T)=0.6113+0.00001096 kJ/(kg·K)(13)

这里T 是按K 计。 通常也可假设 pV¹+85=常数 及 Tγ0.25= 常数并在计算中使用这些关系。

许多研究人员编了不少热量析出的计算机程序。但是基 于上述理论,曾设计了复杂程度各不相同的两种程序。较简 单的方案要求测出气缸压力图和发动机参数,更精确的方案 还要求其他的测量,这些将在下章论述。

计算机程序从已知的进气压力、温度和配气(相位)正 时着手编制。然后将数字化的信号连同发动机尺寸一起编入 热量析出计算机程序,以输出热量析出值和其它发动机特性 参数。

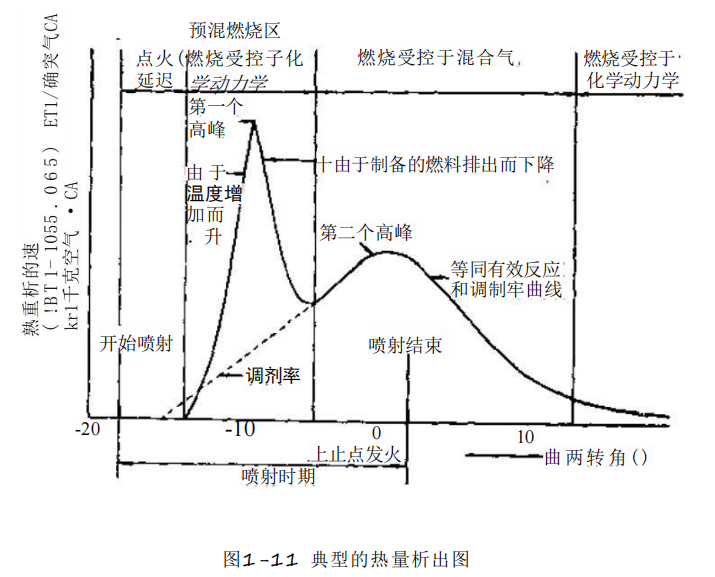

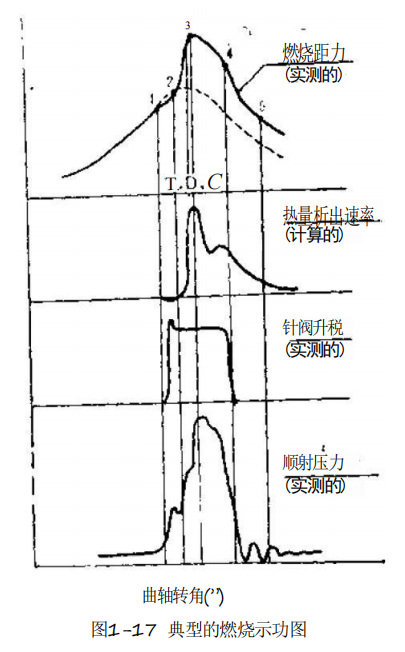

图1-11所示为典型的热量析出曲线图,并附有与燃烧过 程有关的各部分说明。

在燃烧时期(指在这个期间,热量析出的速率是正值), 燃烧是在三个做了相位标记的过程中进行的。在第一个相位 标记位置,热量析出的速率一般升得很高,同时,相位持续 仅有几度的曲柄转角(约6°)。这与气缸压力迅速上升的周 期是一致的。由于低温,在这个相位期内的燃烧受化学动力 学的控制。第二个相位标记位置,相位持续约有40°曲柄转 角,与热量析出速率逐渐下降的周期是一致的。此相位是主 要热量析出时期。第二个高峰的高度基本上受控于紊流混合 (即燃料和空气的紊流混合速率)。通常,总热量的80%左 右在头两个相位里释出。最后,由于浓度下降,热量析出的 速率再次受到化学动力学的控制。第三个时期热量析出的速 率持续在整个膨胀行程中。在这个期间的热量析出约占总量 的20%。

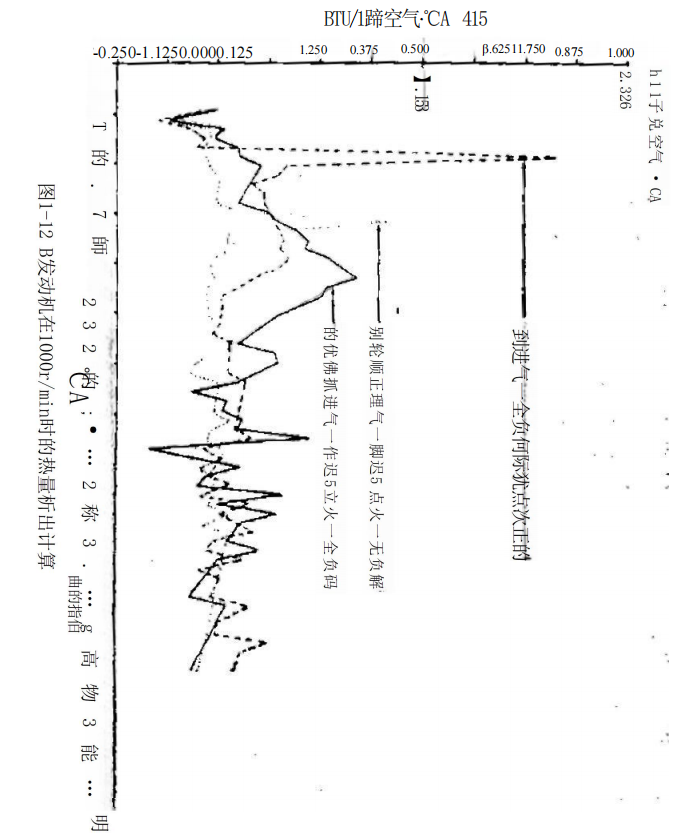

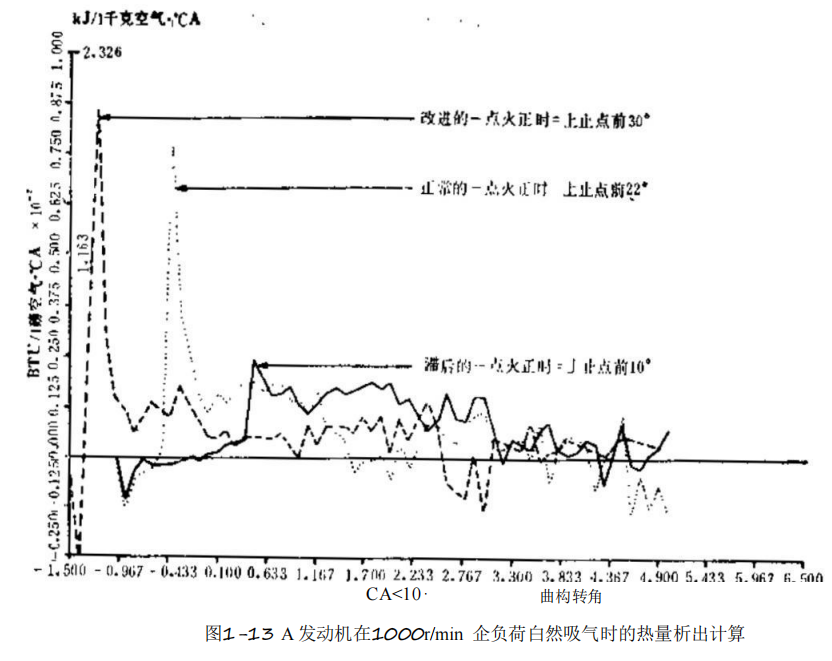

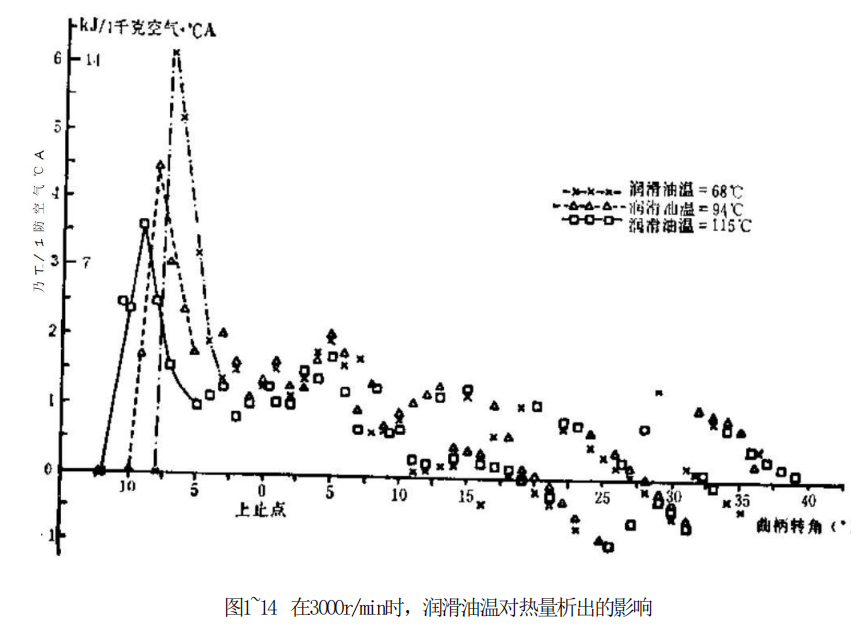

图1-12、1-13和1-14所示为三个汽车柴油机有代表性的 热量析出计算图,用以说明喷油正时,涡轮增压和润滑油温 的影响,从热量析出图上还可看出发动机燃烧和运转状态微 小变化的监测灵敏度。

1.6.2 计算热量析出所需要的数据

计算热量析出速率所要求的数据,除了固定的参数,如 发动机尺寸,已标定过的常数等外,还包括曲柄转角(以度 计)、气缸压力、高压油管油压(喷嘴压力)、针阀升程和 空气流量测量等。另一方面,通过测量气缸压力和燃料流速 以及发动机尺寸,就能得出近似的热量析出计算。

1.6.2.1 气缸压力测量

以压力一时间图为基础的热量析出计算,基本上取决于 气缸压力的精确测量。甚至曲柄转角的每一小步长都是很重 要的,很小的压力变化也会使热量析出速率有明显的变化。 因此,在高峰压力区,需以千分之四以内的高精度来测量。

在这个范围内进行的大部分测定工作,都广泛使用了压 电式传感器,压电式传感器是一种把压力变化转化为电荷变 化的装置。与其他传感器不同,它非常小,并能方便地装入 一个狭小的空间中。尤其是它的频率响应和线性度是优良 的。它的主要缺点是热冲击和漂移。前一个缺点是以在作功 冲程期间因气缸压力骤降而出现的。后一个缺点来自传感器 和引线的电荷泄漏,但在发动机实际运转条件下,这是不太 重要的。

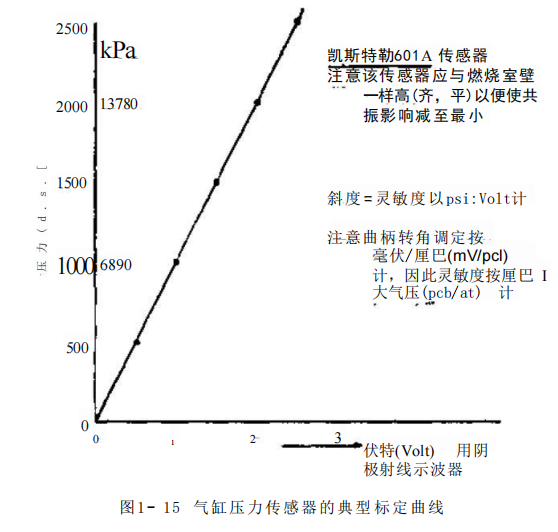

对于热量析出分析,需要动态标定,这很难进行。由 于这个原因,生产厂家总是推荐静态标定。图1-15所示就是 一幅典型的静态标定曲线图。

1.6.2.2 曲柄角测量 通常有两种方法用来测量曲柄转角,第一种方法是磁感 应法:在一个非磁性圆盘的周边上每隔10°,在上止点附近 每隔5°感应出钢嵌入件的磁阻变化值。在确定上止点位置时 要十分小心,特别是如果所产生的磁性脉冲轮廓尖峰不突出和不清晰的时候。不管怎样,曲柄转角和气缸压力之间的相 位应保持在曲柄转角±1/4(°)的精度范围内。

另一个方法,与上述同一的间隔条件,由一球状压电石 英晶体发出的光线,穿过缝隙照射到光电元件上获得脉冲。 这些脉冲最后由电子仪器处理。

1.6.2.3 针阀升程的测量

评定喷射速率和发火延迟期,需要测出针阀升程和高压 管油压(喷嘴压力)。通过一个可变电感式传感器,可以测 出针阀的运动。它的基本部件包括一个与喷油器心轴相连接 的筒形线圈,该心轴则在线圈内运动。线圈内喷油器心轴的 任何运动都会改变电感。那时,测量计的输出信号,经额定 载波频率为两兆赫的调频系统,反馈至鉴频器调频装置。

就象压电传感器一样,针阀升程计一般也是静态标定。 目前超声波类型的针阀升程计只需作很少更动,即可用 米测式喷油器。

1.6.2.4 用电阻应变仪测量燃油压力

这种液压传感器广泛用于测量管路燃油压力。其基本原 理和金属丝伸长电阻增加的原理相同。 通 常Cussons P(4561) 燃油管路压力传感器连同它的 应变仪放大器P(4551), 都应按照生产厂家的说明进行使 用和操作。通常也使用AVL 的装置。 为了使热量析出计算更加精确,除管路燃油压力外,还 要测量喷油器囊容积内的燃料压力。很显然,后者存在着设 备问题。

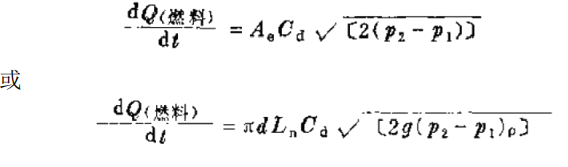

1.6.2.5 燃料总喷射量的计算 已知上述测量数据,并对燃料喷射系统使用基本液力方 程式,就能大致计算出(燃料)喷射速率dQ/dt:

式中:A。———喷射孔有效面积;

d——孔 径 ( 喷 嘴 ) ;

Ln—— 针阀升程;

Cd—— 喷射系数;

P₂—— 燃料压力;

p1—- 与曲柄转角对应度上的气缸压力;

dt—— 曲柄转角增大度数;

p 一—燃料密度。

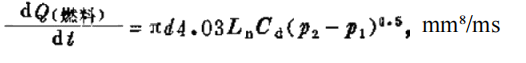

温度对P 的影响可忽略不计,并假定P=0.825g/cm³ 及g=9800mm/s²,

式中:dl—— 以 ms计;

Ln——以 mm 计;

Pr、p₂—— 以 P.S.I 计 ( 1P.S.I=6.9×10³Pa);

d——以 mm 计。

已知发动机速度,每次循环所喷射的燃料总量可用公式 (16)求出。

1.6.2.6 进气流速的测量 空气流速可用一种根据有关的英国标准设计出来的计量 装置来测定。通过一个凸缘分叉的刃形小孔,空气流速可以 用伯努利 (Bernoulli) 修正式和连续方程进行计算。简化 以后,空气流速就可由下式算出:

Q空气=常数× √B,kg/hr

式中万是通过小孔的压差,以毫米水柱计;根据公式 (17),只需测出h, 就可算出Q空气值。

粘滞流动气流计也可以使用,但精确性比小孔空气流量 计要差。

如果针阀升程,燃油管内压力和空气流速的测量数据都 未取得,可使用下列公式来计算空气 (m 空气)〔21〕和燃料 (m 燃料)〔217的质量,分别为:

式中:7v— 容积效率(≈80%);

Tc一——标定的压缩比; Ma——空气的平均分子量; VcL-——气缸余隙容积。 而

式中x 是所测得的、按重量计算的空燃比。

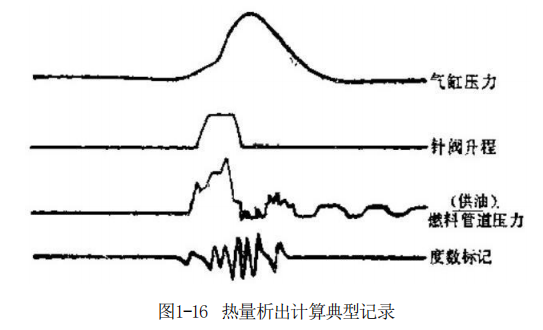

图1-16所示为汽车柴油发动机气缸压力,针阀升程,燃 料管道压力以及在上止点附近的度数标志的典型实际记录。 图1-17系实测燃烧示功图与计算热量析出率对应关系的理想 典型图解。

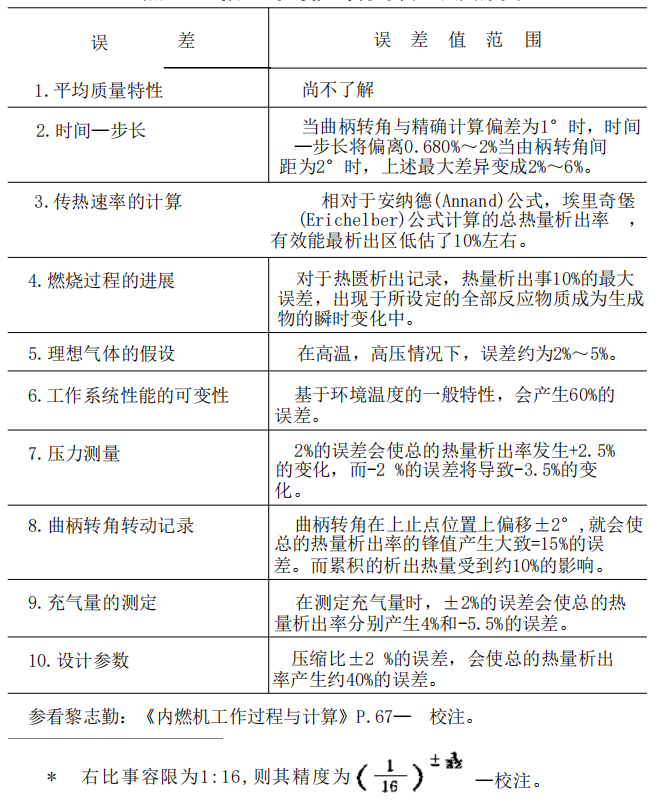

1.6.3 柴油机热量祈出计算精度的评定 十分重要的是,在发动机研究试验中,对测得的读数, 要特别仔细地按比例绘制所有示功图。第一种方法是把这些 图放大。然后用手工(或用计算机)按每一个曲辆转角步长 把放大了的图(象)数字化。为了提高热量析出率计算的精 度,特别是在主要热量析出的整个时期,通常把曲辆转角1° 作为一个步长。必须记住:这些热量析出图的计算精确度, 在很大程度上取决于所获得的各个不同的发动机参数的测量 误差,以及把这些数据输入热量析出计算机程序的方法。表 1-2和下列各点总结了在热量析出率的计算中、误差的可能 原因(用近似值) ;

(i) 气缸压力—时间图:在与燃烧室内部条件相似的空 气中标定传感器,显然比普通的静态标定更为精确。

(ii) 传感器的连接通道应尽可能短些,以便使压力迹线 上的谐振影响降至最低点。

(iii) 小的压力变化将显示热量析出率大的变化。因此,要有高的精确度。

(iv) 生产厂家提供的压缩比可能不精确(压缩比比率容 限的±1/2),必须校验。否则热量析出图上就可能出现约 30%的误差。

(v) 上止点测定不准确,也将导致大的误差。

(vi) 对于绝对热量析出率,准确地测量空气和燃料的流 速是重要的。

(vii) 应防止传感器的热敏加载,否则它会绘出一个错 误的气缸压力曲线(传感器在气缸盖上应选择一个适宜的位 置 ) 。

热量析出分析中可能出现的误整及其原因

1.6.4 热量析出率图的使用

热量析出模式决定气缸压力进展的形态和大小,而气缸 压力文决定着燃烧噪声,指示效率等等。

如能准确地预测出热量析出,就有可能确定柴油机各方 面性能的最佳特性。例如:压力上升的速率(从而确定燃烧 噪声),设计阶段的烟度等级等等。

例如,已确定了热量析出速率图上第一个峰值的大小和 入射角,它不但与燃烧感应噪声的强度有直接关系,同时还 涉及到发火延迟期。

最后,在燃烧及热量析出方面,作为多方面试验和理论 研究工作的结果,为阐明柴油发动机的燃烧过程,有必要把 下列推论总结一下:

(a) 试验表明,即使在高温和高压的情况下,完全汽化 的燃料也不能瞬时燃烧。通过这个研究结果和其他资料可以 得出结论;发火延迟期可以视为燃烧所需要的物理过程和化 学过程。

(b) 液滴的持续时间决定于燃料的特性,相对速度、最 初的尺寸,温度和充气密度。

(c) 由于燃料一空气混合的不均匀性,点火前在液体燃 料析出蒸气的区域内,局部混合气浓度高,燃料分子群周围 的高氧浓度有利于初始点火,同样对大量蒸发燃料和氧之间的扩散火焰也很重要。

(d) 燃烧室内喷嘴的位置非常重要,喷雾和空气运动以 及紧接着形成的混合气的相互作用也很重要,它将决定点火 特性。

(e) 燃烧早在雾化完成之前就开始了。

(f)气缸内的空气运动与活塞平均速度和发动机转速大 致是成比例的。因此,在发动机高转速下,虽然由于可供利 用的时间不足,但由于转速补尝,故混合速率增大。

(g) 点火之后的第一次快速燃烧,伴随产生一个低亮度 的预混合火焰。这是一种约有6°曲柄转角,极短时间的兰色 火焰,其峰值温度高达2000℃以上。预混合火焰之后,主要 形成明亮的,白碳扩散火焰,其最高温度为2500℃左右,持 续约40°曲柄转角,当四冲程直接喷射柴油机由于膨胀而冷 却时,火焰就褪为红色。

(h)在发动机低转速时,喷射速率较高;而在发动机高转 速时,相应的喷射持续时间较长(以曲柄转角(°)为单位)。

(i) 所提供的喷雾并不以直接向气缸壁喷射为目的(如 在MAN系统中),最长的延迟有最高的初热量析出,同时 在循环中,因喷射延迟而导致热量析出向后延伸。

(j) 热量析出速率图的初斜率和幅值取决于发火延迟期 燃料喷射和雾化的总量。如果总量高于理想配比燃料的 6 %~10%,由此引起的急剧上升的压力,足以从一般噪声 级上诱发出“爆震”。

随便看看

- 2024-09-19排气装置-液压传动基础知识

- 2024-11-18柴油机的污染物

- 2024-09-20日立故障代码0006-11:6缸喷油器故障

- 2024-10-10柴油机喷油器常见故障与维修

- 2024-09-27常见挖掘机涡轮增压器损坏的原因