WY-160 挖掘机回转制结构的改进

1. 问题的提出 WY-160、R942 等大型国产挖掘机的回转制动均采用浮动鼓式制动结构,在使用中容易 出现制动不灵甚至完全失效的故障。每当出现此故障后就必须重新调整制动蹄片与制动鼓之 间的间隙,有时还须解体检查。并且在使用过程中还要经常修整制动蹄片的接合面,否则也 会造成制动失灵,为减少此故障的发生和使用方便,我们决定对 WY-160 挖掘机的制动结 构进行改进。

2. 改进方案的确定

受装载机行走钳式制动型式的启发,我们试图将其运用到挖掘机回转制动上,经分析, 认为钳式制动较鼓式制动有如下优点:

1) 钳式制动器的制动力矩比鼓式制动器大。由于钳式制动器的4个液压缸的直径远大于鼓式制动分泵的直 径,所以在同样的总泵压力下就可产生更大的制动力矩 (假设制动盘和制动鼓的直径相同)。

2) 由于钳式制动器的制动作用是由摩擦片端面逐 渐接触而形成的,故制动较为柔和,可以有效地减少回 转马达齿轮与齿圈之间的撞击力,以延长机械的使用寿 命。

3) 浮动鼓式制动器的制动分泵容易漏油(在重载、 紧急制动时分泵密封圈容易翻裂或使支承销脱出),而钳 式制动器不容易漏油,制动较为可靠。

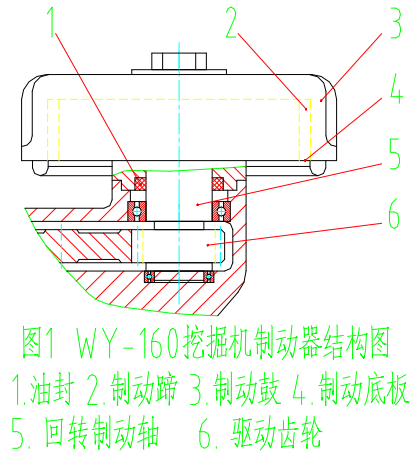

4) 机器使用中浮动鼓式制动器的蹄片与制动鼓的 间隙须经常调整,而钳式制动器的摩擦片与制动盘的间 隙可自动补偿,不需调整。 基于上述分析,我们决定在不改变原车制动系统基本结构的前提下,将 WY-160 挖掘机 的鼓式回转制动改装成钳式制动,WY-160 挖掘机制动器结构如图 1 所示。

3. 改进方案的实施

1) 将图 1 中的制动蹄 2,制动鼓 3 拆下, 车去制动鼓的外圆,铣平上下两端面,保留 中心花键部分。

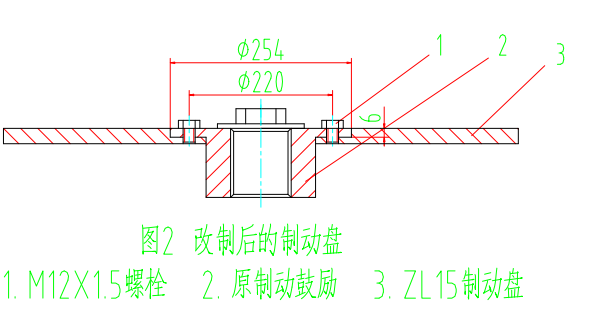

2) 外购一个 ZL15 装载机制动盘,加工 内圆部分使其可与加工后的制动鼓相配合, 并用 8 个 M12×1.5 的螺栓在直径 220mm 处 将二者固定在一起,如图 2。

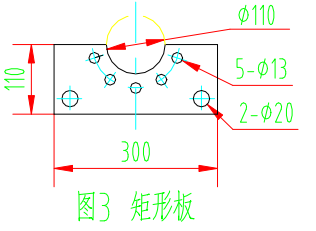

3) 取一块厚度为 10mm 的铁板,按图 3 加工成矩形板。再将图 1 上的制动底板 4 拆 下,矩形板上的 5-φ13 孔按制动底板 4 配做,并将其安装在图 1 制动底板 4 的位置上。

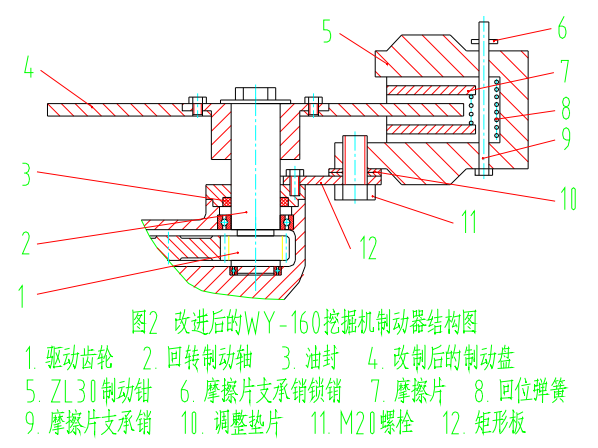

4) 外购 ZL30 装载机制动钳总成 1 件。并在两摩擦片之间支承 销上装入一个回位弹簧 8(选用汽车前大灯的调整弹簧)。这样可减 少上摩擦片 7 因自重下垂造成的无效摩擦,如图 4。

5) 组装:如图 4 所示,将改制后的制动盘装入回转制动轴 2上,插入 ZL30 制动钳 5,加减调整垫片 10, 使制动钳 5 与制动盘 4 保持平行并且不发生 干涉,然后在矩形板 12 上配做与制动钳 5 连接用的 2-φ20 通孔,并用 M20 螺栓 11 将二者紧固在一起。这样 WY-160 挖掘机 回转制动器的改进工作就基本上完成了。 最后,把原通往制动分泵的油管接到制 动钳上,加制动液、放气,并检测制动效果。

4. 改进效果

改进后的挖掘机解决了原回转制动容易 漏油的问题,也不再需要经常进行调整和维 修。并且回转自如,制动有效。

随便看看

- 2024-10-02液压挖掘机的基本结构

- 2024-11-29查找液压故障的方法(故障诊断法)

- 2024-12-13液压系统爬行

- 2024-09-20发动机各缸喷油量不均匀修正

- 2024-09-13驾驶操作要领-挖掘机驾驶操作篇